TÌM HIỂU PHƯƠNG PHÁP ĐIỀU KHIỂN VECTOR KHÔNG CẢM GIÁC CHO ĐỘNG CƠ BLDC SỬ DỤNG KIT. Tên dự án: Tìm hiểu về phương pháp điều khiển vectơ không cảm biến cho động cơ BLDC sử dụng Kalman. Nội dung giảng dạy: Tìm hiểu phương pháp điều khiển vectơ không cảm biến cho động cơ BLDC sử dụng Kalman.

Hệ thống tự động hóa sử dụng động cơ điện truyền thống thường được thiết kế với các bộ phận tương tự tương đối rẻ tiền. Hiệu suất cao do giảm tổn thất điện năng, không cần bảo trì và quán tính rôto nhỏ của động cơ DC không chổi than đã làm tăng nhu cầu về các động cơ này trong các ứng dụng robot và servo công suất cao.

- GIỚI THIỆU VỀ ĐỘNG CƠ BLDC

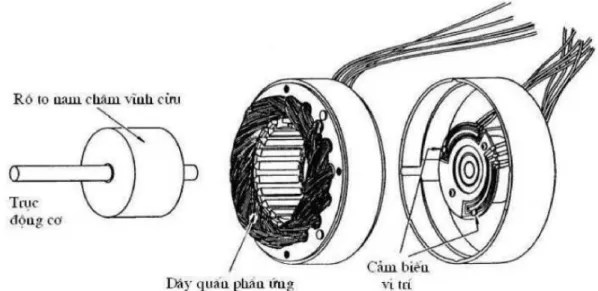

- CẤU TẠO ĐỘNG CƠ BLDC

- Stato

- Roto

- Cảm biến vị trí Hall sensor

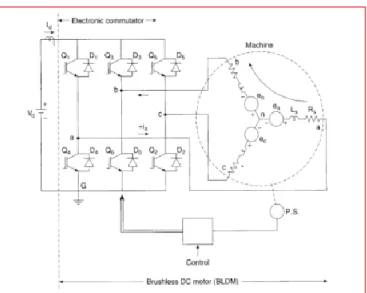

- Bộ phận chuyển mạch điện tử (Electronic commutator)

- NGUYÊN LÍ HOẠT ĐỘNG CỦA ĐỘNG CƠ BLDC

- CÁC HỆ TRUYỀN ĐỘNG ĐIỆN DÙNG ĐỘNG CƠ BLDC

- Truyền động không đảo chiều (truyền động một cực tính)

- Truyền động có đảo chiều (truyền động hai cực tính)

- MỘT SỐ ĐẶC ĐIỂM VỀ ĐIỆN CỦA ĐỘNG CƠ BLDC

- Momen điện từ

- Đăc tính cơ và đặc tính làm việc của động cơ BLDC

- Sức phản điện động

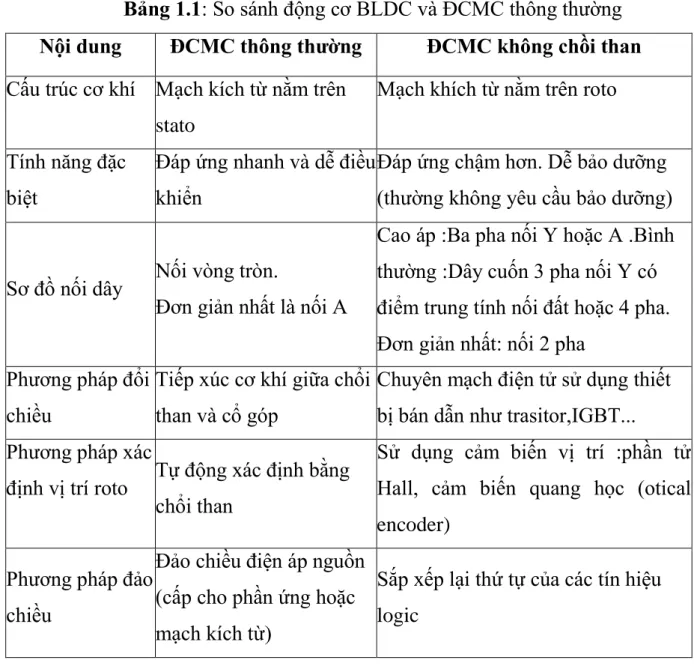

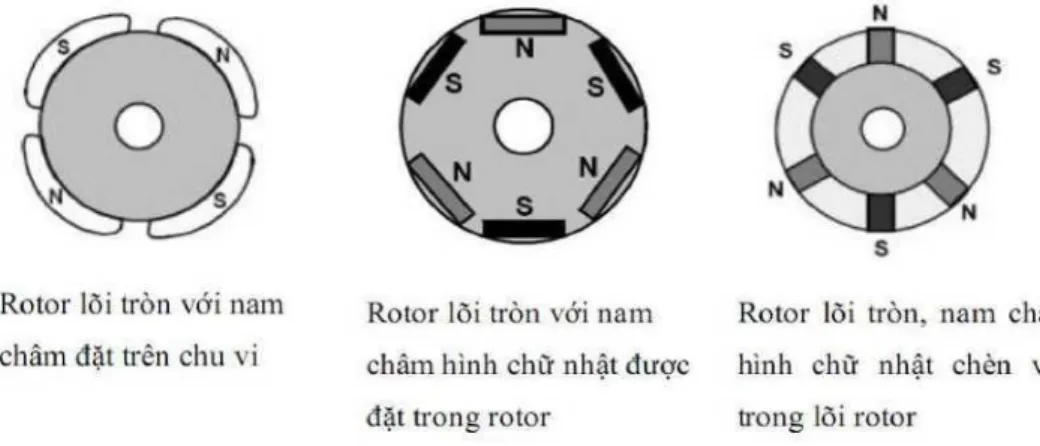

Trong động cơ DC thông thường, việc thay đổi hướng được thực hiện bằng cổ góp và chổi than. Cấu tạo của động cơ DC không chổi than rất giống với một loại động cơ AC, đó là động cơ đồng bộ AC kích thích bằng nam châm vĩnh cửu. Không giống như động cơ DC thông thường, stato của động cơ DC không chổi than chứa cuộn dây phần ứng.

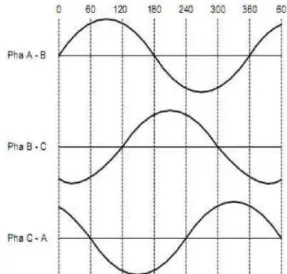

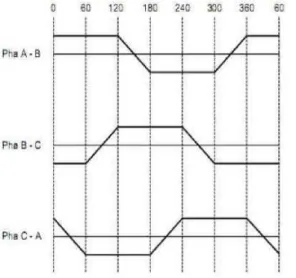

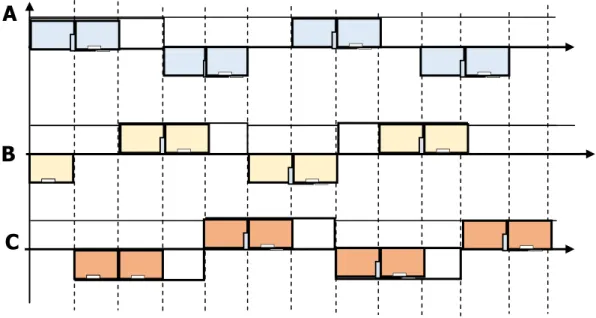

Hầu hết tất cả các động cơ DC không chổi than đều có ba cuộn dây được kết nối với nhau theo hình sao hoặc tam giác. Động cơ BLDC có hai dạng sức điện động: hình sin và hình thang. Dòng pha của động cơ cũng lần lượt là hình sin và hình thang.

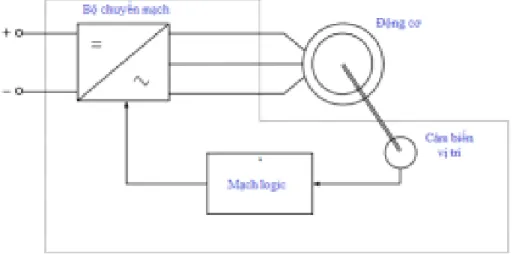

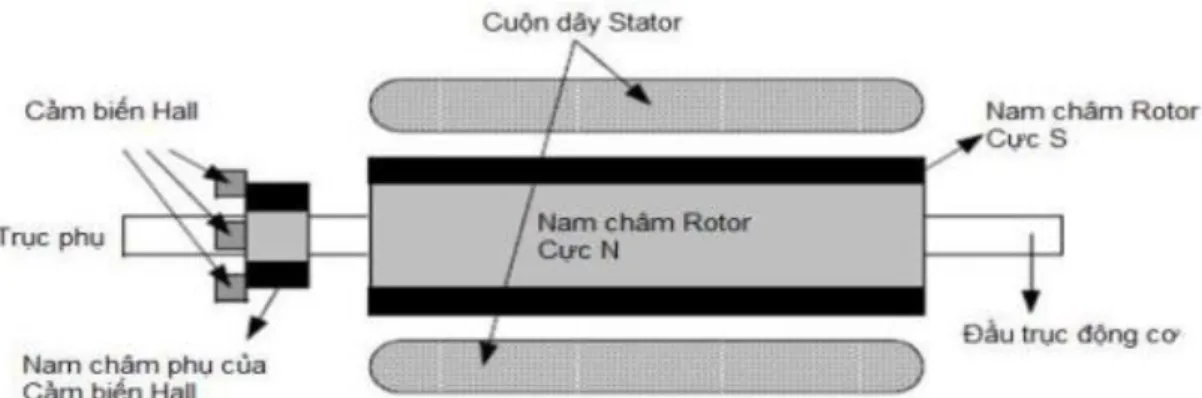

Không giống như động cơ DC có chổi than, sự dịch chuyển của động cơ DC không chổi than được điều khiển bằng điện tử. Để vận hành động cơ, các cuộn dây stato được cấp điện lần lượt. Hầu như tất cả các động cơ DC không chổi than đều có cảm biến Hall được giấu trong stato, ở cuối (trục phụ) của động cơ.

Hình 1.8 là mặt cắt ngang của động cơ DC không chổi than có rôto nam châm vĩnh cửu. Cảm biến Hall thông thường được gắn trên bảng mạch in và gắn trên mui xe. Bởi vì cấu trúc của động cơ DC không chổi than cần có cảm biến vị trí rôto.

Các đặc tính cơ học của động cơ BLDC tương tự như động cơ DC thông thường. Vì vậy, phạm vi điều chỉnh của động cơ BLDC có thể được mở rộng.

Điều khiển dùng cảm biến

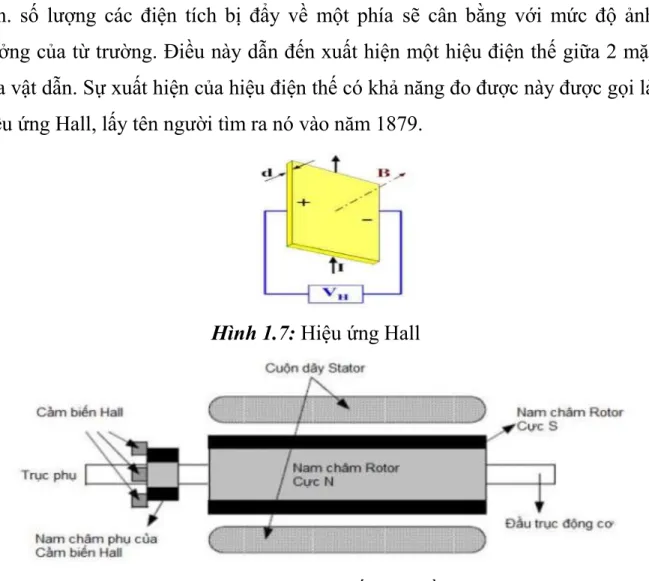

Theo nguyên lý làm việc của động cơ BLDC, để động cơ quay thì cuộn dây stato phải được cấp điện hợp lý. Gia tốc kế được sử dụng rộng rãi để đo vị trí và tốc độ của động cơ. Trong số các loại cảm biến trên, cảm biến Hall có giá thành rẻ và được sử dụng thường xuyên.

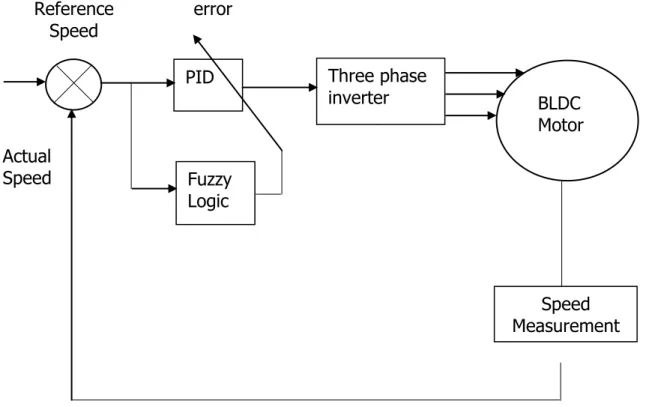

Nguyên lý kết nối giữa động cơ không chổi than và các cảm biến cho phép chúng tôi đề xuất bộ giải mã góc điện từ mini dựa trên 3 cảm biến Hall. Một nam châm vĩnh cửu được gắn vào đầu trục quay, một cảm biến từ được đặt bên dưới và nam châm tạo ra một từ trường song song với bề mặt cảm biến. Trên đây là sơ đồ khối của hệ thống điều khiển tốc độ động cơ DC không chổi than.

Đầu vào cảm biến vị trí có cả tín hiệu cảm biến vị trí và tín hiệu. Tuy nhiên, việc sử dụng điều khiển tốc độ cảm biến có nhiều nhược điểm. Đặc biệt, việc sử dụng cảm biến làm tăng giá thành của động cơ, đòi hỏi không gian trong kết cấu cơ khí để lắp đặt cảm biến.

Mặt khác, cảm biến Hall rất nhạy cảm với nhiệt độ và do đó hạn chế hoạt động của động cơ. Chúng có thể làm giảm độ tin cậy của hệ thống do các bộ phận phụ và hệ thống dây điện, do đó, các phương pháp điều khiển dựa trên cảm biến là không thể thực hiện được đối với các hệ thống truyền động điện có điều khiển tốc độ động cơ BLDC. Một phương pháp đáng tin cậy để sử dụng trong môi trường khắc nghiệt, trong điều kiện không gian, thể tích và trọng lượng hạn chế là phương pháp điều khiển không cảm biến.

Điều khiển không cảm biến dùng sđđ cảm ứng của động cơ BLDC[9]

- Định nghĩa sức phản điện động (sđđ cảm ứng)

- Phát hiện sđđ của động cơ BLDC không dùng cảm biến[9]

- Điều chỉnh dòng điện

- Điều chỉnh tốc độ động cơ BLDC[10]

So sánh điện áp trên cực với điểm trung tính của động cơ. Sử dụng cảm biến bằng cách đo đồng hồ đo đường của động cơ với điểm 0 ảo. Như đã mô tả ở trên, nhiễu điểm trung tính của động cơ gây ra vấn đề khi sử dụng điều khiển động cơ BLDC không cảm biến.

Do đó, các phương pháp điều khiển động cơ BLDC không cảm biến sử dụng IDD cố gắng tránh sử dụng điểm trung tính điện áp. Nếu kỹ thuật điều chế biên độ được chọn chính xác, dòng điện so với khối lượng có thể được tách trực tiếp từ điện áp ở cực động cơ. Khi động cơ BLDC chạy bất cứ lúc nào, chỉ có 2 pha được cung cấp.

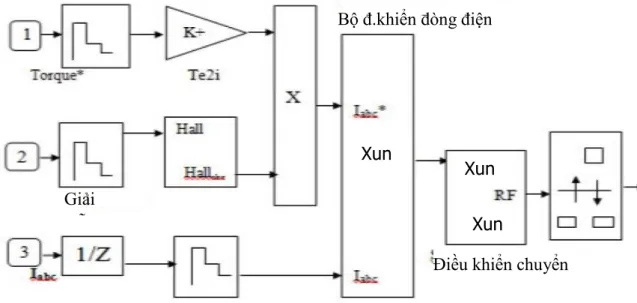

Hình 2.11 thể hiện sơ đồ khối của hệ thống truyền động động cơ BLDC điều khiển tốc độ không sử dụng cảm biến Hall, sử dụng phương pháp nhận dạng tốc độ. Việc điều khiển dòng điện trong hệ thống điều khiển tốc độ động cơ BLDC có thể sử dụng bộ điều khiển PI hoặc điều khiển dải giảm tốc. Một). Sử dụng bộ điều khiển PI. Dựa vào động cơ trong hệ thống áp dụng phương pháp Nichol-Zigles, ta có thể lựa chọn các thông số của bộ điều khiển (Kp,Ti.).

Hình 2.12 là hệ thống truyền động sử dụng động cơ BLDC trong đó có 2 vòng điều khiển, vòng trong là vòng điều khiển dòng điện sử dụng bộ điều khiển dải trễ, vòng điều khiển tốc độ sử dụng bộ điều khiển PID. Hoạt động của hệ thống như sau: tần số quay của động cơ được đo bằng cảm biến tốc độ hoặc vị trí, được đưa đến giai đoạn xử lý. Ba tín hiệu này được đưa đến bộ điều khiển phạm vi độ trễ cùng với 3 dòng điện được đo từ các pha động cơ...được điều khiển trong phạm vi độ trễ BH nhất định.

Kết luận

Như vậy, hệ thống điều khiển sử dụng bộ điều khiển mờ có ưu điểm vượt trội hơn so với bộ điều khiển PID thông thường. Kết quả so sánh đặc tính điều khiển của bộ điều khiển PID và bộ điều khiển mờ. Điều khiển động cơ BLDC bao gồm điều khiển bằng cảm biến và điều khiển không có cảm biến.

ĐIỀU KHIỂN VECTOR KHÔNG CẢM BIẾN ĐỘNG CƠ

- Giới thiệu

- SƠ ĐỒ KHỐI ĐỂ ĐIỀU KHIỂN TỐC ĐỘ CỦA BLDC ĐỘNG CƠ

- THIẾT KẾ BỘ ĐIỀU KHIỂN TỐC ĐỘ

- KẾT QUẢ MÔ PHỎNG VÀ THẢO LUẬN

- PHẦN KẾT LUẬN

Bộ điều khiển trả tốc độ động cơ thực tế về tốc độ tham chiếu, mặc dù tốc độ tham chiếu liên tục thay đổi. Phần này của bài báo đề cập đến việc thiết kế bộ điều khiển PID và PID-Fuzzy. Các đặc tính của bộ điều khiển tỷ lệ, tích phân và đạo hàm áp dụng cho Hình 3.

PID của bộ điều khiển có (các) hàm truyền c được cho dưới đây. Bộ điều khiển PID được sử dụng khi cần sự đơn giản của bộ điều khiển. Khi điểm đặt hệ thống và tải là động, bộ điều khiển logic mờ sẽ giúp cung cấp đầu ra được tối ưu hóa bằng bộ điều khiển PID.

Mô hình mô phỏng tổng quát điều khiển tốc độ vòng kín (18) của động cơ BLDC được trình bày trên Hình 5. Mô hình mô phỏng tổng quát điều khiển tốc độ vòng kín của động cơ BLDC sử dụng bộ điều khiển PID -Fuzzy. Việc so sánh giữa bộ điều khiển PID thông thường và bộ điều khiển PID-Fuzzy để điều khiển tốc độ động cơ BLDC được đánh giá và phân tích hiệu suất được trình bày trong Bảng VII.

Các kết quả được so sánh giữa bộ điều khiển PID và PID-Fuzzy để điều khiển tốc độ động cơ BLDC trong các điều kiện như tốc độ tham chiếu và thay đổi tải khác nhau. Mặt khác, đáp ứng tốc độ sử dụng bộ điều khiển PID-Fuzzy có thời gian tăng là 21 ms và thời gian ổn định là 38 ms ở 1000 vòng/phút và tải 3N-m, cho thấy hiệu suất tốt hơn so với bộ điều khiển PID thông thường. Bây giờ tốc độ tham chiếu được thay đổi thành 1500 vòng/phút và tải là 3N-m, đáp ứng tốc độ sử dụng bộ điều khiển PID có thời gian tăng là 20 mili giây và thời gian ổn định là 158 mili giây.

Mặt khác, đáp ứng tốc độ sử dụng bộ điều khiển PID-Fuzzy có thời gian tăng là 31 ms và thời gian ổn định là 59 ms, đáp ứng được thể hiện trên Hình 17 và Hình 18. Bài báo này là kết quả của quá trình mô phỏng. điều khiển tốc độ động cơ BLDC bằng bộ điều khiển PID và PID Fuzzy.